现代工业通用机械都配备了相当数量的滚动轴承,滚动轴承是旋转机械中的重要零件,在各个机械部门有着广泛的应用。在旋转机械中有70%的故障是由滚动轴承引起的,轴承振动对轴承的损伤很敏感,例如剥落、压痕、锈蚀、裂纹、磨损等都会在轴承及振动测量中反映出来。所以,通过采用振动分析仪可测量出振动的大小,通过频率分布可分析出异常的具体情况。

一.滚动轴承故障检测原理

滚动轴承的局部故障会产生与轴承特征频率相等的脉冲,轴承的特征频率一般指:

- 外滚道的滚珠通过频率

- 内滚道滚珠通过频率

- 二倍的滚珠滚动频率

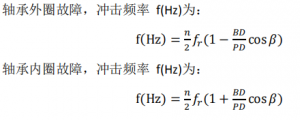

这些故障会以被冲击频率分离开的一系列谐波形式出现,其中冲击频率幅值与单个脉冲谱成比例,滚动轴承故障的冲击频率原理公式如下:

其中:

n——滚珠或滚柱的个数

fr——在轴承内圈与外圈之间的相对每秒转速

BD——滚珠直径

PD——轴承节径

β——滚珠与内外圈的接触角

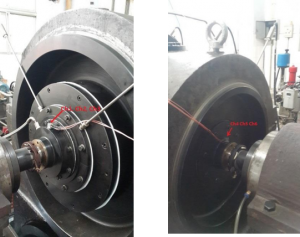

二.试验测试

仪器采用晶钻仪器的Spider-80X振动数据采集仪。如下图,我们在现场测试的传感器布置方式,采用PCB三轴向振动传感器在旋转轴两端各布置一个,测振方向为轴承旋转的径向(Ch3, Ch6),轴向(Ch1,Ch4), 水平方向(Ch2,Ch5),并在机壳顶部布置一个单轴向传感器,测振方向为轴承旋转的径向

在测试过程中,我们测试了正常轴承和故障轴承在不同转速下的振动加速度数据,并进行了初步的分析,基本数据如下:

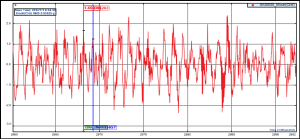

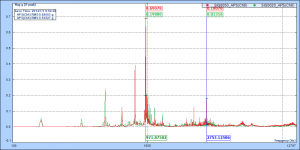

SIG0050_Block(Ch6) ,故障轴承,转速:内圈 1050 RPM (17.5Hz),外圈 9680RPM (161.3Hz),轴向时域振动波形:

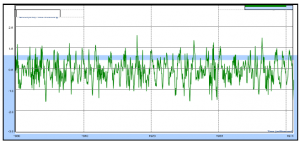

SIG0020_Block(Ch6) ,正常轴承,转速:内圈 1050 RPM,外圈 9680RPM,轴向时域振动波形:

以上红色为故障波形, 绿色为正常波形。

分析:可以明确看到:

- 故障波形振动幅值大于正常波形

- 2 故障波形表现出较为明显的冲击尖峰,可见红色波形 2 个光标的标示处,间隔 1.05ms 左右,频率 952Hz 左右

三.频谱数据分析:

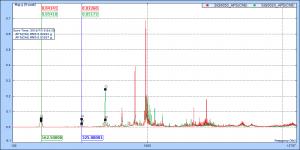

上图为Spider-80X振动分析仪获得的径向振动信号的自功率谱数据,其中红色为故障轴承,绿色为正常轴承。

分析:

- 从振动信号总量级值 RMS 看:故障轴承为 0.83g, 正常轴承为 0.54g, 即故障振动量级明示大于正常轴承。

- 其中 C1, C2, C3 对应频率为 162.5Hz,325Hz 和 487.5Hz 分别对应于外圈转速的基频、2 阶谐波、

3 阶谐波。(9680/60 = 161.3,约为 162.5Hz),一般来说,低阶谐波分量,反应是轴承转子的动力性特性,如个外圈转子本身的动平衡、轴系对中是否良好等,在本测试中,不做为轴承的故障特性考虑。

- 对比两个频谱,故障特征差异主要集中在以 971.87Hz 为中心和 2753Hz 为中心的两个频率范围中,分别分析如下:

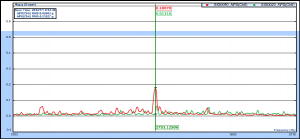

- 1). 971.87Hz 中心频率放大图:

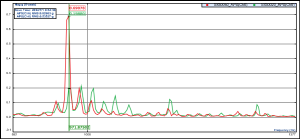

从上可见故障峰值在971.875Hz 处大大高于正常轴承的峰值,变化率为:0.69078/0.1988 = 347.5%,其边频带模式与正常轴承相比基本相同,971.875Hz / 6 = 162Hz, 是外圈转速的 6 阶谐波分量,因此可以认为是轴承固有转子特性,在故障状态下被共振激发,但我们并不认为该频率为滚动轴承局部故障特征频率。 - 2). 2753Hz 中心频率放大图:

根据滚动轴承故障原理,轴承外圈故障,冲击频率 f(Hz) = (30/2) * 178.8 * 1.0 = 2682.45Hz,与实测的故障频率 2753.0Hz 接近,而且 2753.0Hz 处的频率分量变化率为 : 0.1807/ 0.01316 = 1373.1%,并且可见该处的边频带频率分布模式,故障轴承与正常轴承基本不同,没有可比的频率分量,因此可以确定该频率为外圈特征故障频率。

- 1). 971.87Hz 中心频率放大图:

- 根据以上分析,我们认为轴承故障为外圈故障,可能存在剥落或腐蚀点。但需要说明的是根据轴承故障原理,因为轴承振动存在复杂的耦合路径,针对故障频率点比较,只能判断是否存在故障,还不能做出更进一步的细化故障判断,如:剥落点的大小、数量、是连续的剥落带还是离散的剥落点等,因为剥落带或离散的剥落点在某时刻引起的多点冲击,完全可能因为耦合的原因,在波形上表现为单一冲击,在频谱上高频故障频率表现为较低频的故障频率。

- 我们也对其它高转速测试信号进行了同样的分析,但故障特征不如低转速下明显,其原因我们认为如下:

1)该剥落点可能不是太严重,表现为故障初期的轻微剥落故障。因此在转速升高后,轴承转子固有的振动特性分量的增加,掩盖了剥落故障引起的信号成份,由于没有该型轴承的通用故障特征频率库,采用通用的频谱分析方法,难以明确区分故障模式。

2)使用其它高级分析方法,如包络谱分析、倒谱分析,有可能在高转速情况下取得分离结果,但分析过程较复杂,由于时间关系,我们后期再进行。

0