数值信号显示不能直观表示被测结构振动强度和分布。结构的变形动画可以让用户清晰直观地观察到结构的振动强度。它利用彩色图颜色的深浅图形化显示振动的大小,帮助用户找到测试单元振动强度的最大处和最小处。

这需要先构建被测结构的三维几何模型。然而由于测试件在x、y、z坐标上尺寸和几何的复杂性,创建测试件的三维模型往往具有挑战性。

晶钻仪器公司开发的振动可视化功能,只需要简单的几个步骤就可以生成任何复杂结构的三维几何模型,而且可以显示结构的变形动画。这让被测结构在振动测试过程中的振动强度可视化。

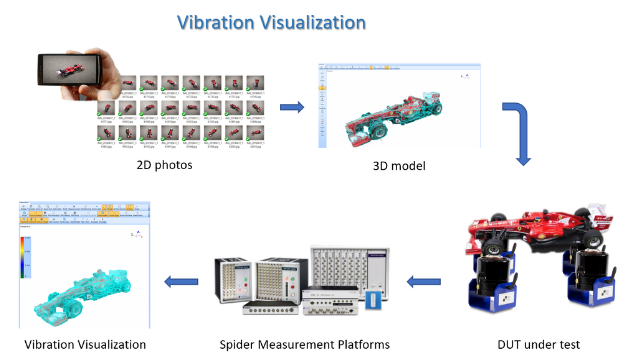

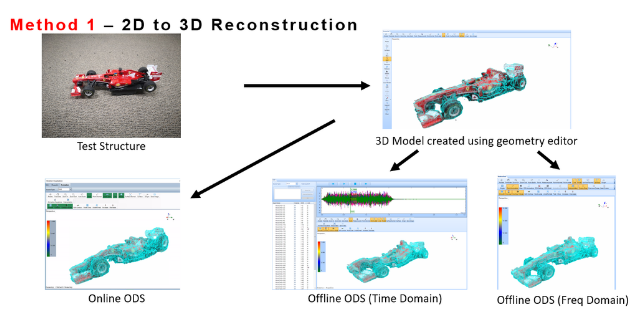

图1 振动可视化过程概述

如上图所示,通过智能手机拍摄的一系列二维图片构建真实结构的三维模型。然后对结构进行振动测试,利用三维模型对振动进行实时可视化。

三维模型的振动可视化可以在测量过程中实时进行,也可以在测量完成后离线进行。实时动画通过输入通道(传感器)的数据或RMS数据来显示被测件在振动试验过程中的变形情况。离线振动数据可以在时域和频域进行可视化,时域动画显示各阶振型的组合,而频域动画则将各阶振型解耦并显示各阶振型。

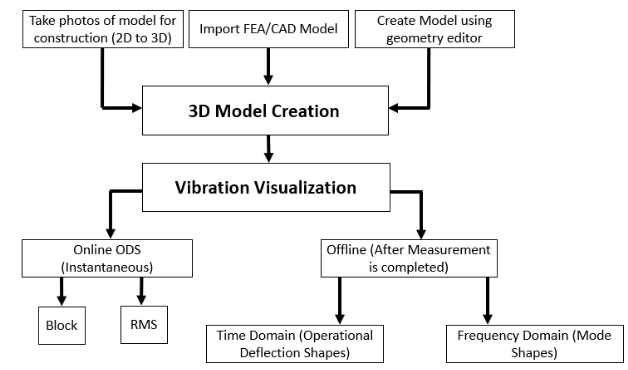

有三种生成被测结构三维几何模型的方法。

图2 振动可视化过程的示意图

晶钻仪器公司的三维建模软件采用先进的二维到三维重构技术,为复杂测试结构创建三维几何模型提供了一个简单的解决方案。这种方法不仅为用户节省了大量的时间和精力,而且提供了一个非常简单的精确模型。用户只需拍下测试项目的照片并将其导入软件,将上传的图像进行匹配,提取特征,经过点和面重构处理,构建结构的三维模型。这种方法非常容易使用,不需要任何手工劳动,比其他两种方法快得多。

以下步骤简要说明了二维到三维重构技术的工作原理。

影像捕捉

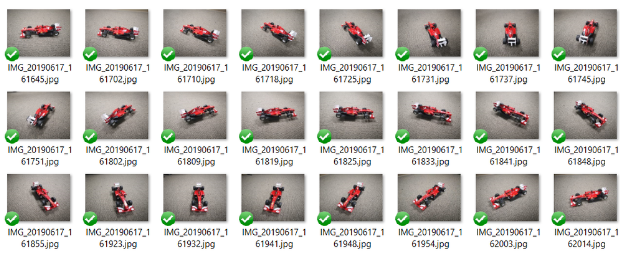

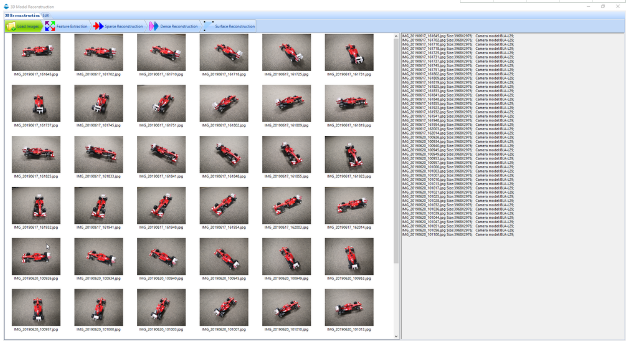

图3 测试结构的捕获图像

用户围绕测试对象拍摄二维照片,这些照片可以用智能手机或相机拍摄。为了获得准确的三维模型,建议用户每15°左右拍摄一次,一共约24张照片。增加照片的数量可以提高模型的准确性,但可能会增加处理时间。

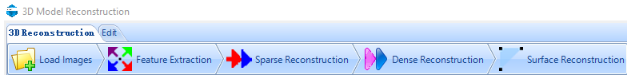

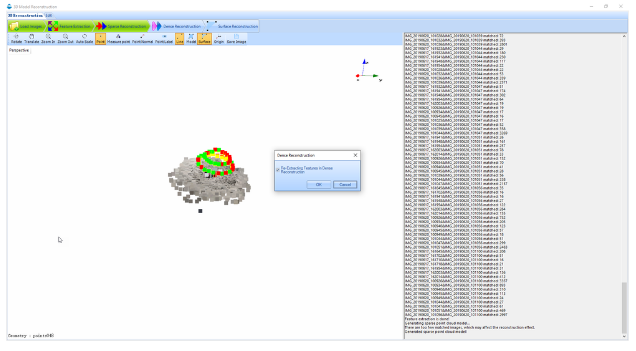

在晶钻仪器公司的三维模型重构软件中进行二维图像到三维模型的重构

图4 2D到3D重构过程截图

1. 加载图片

将二维照片导入软件,进行图像匹配和特征提取。

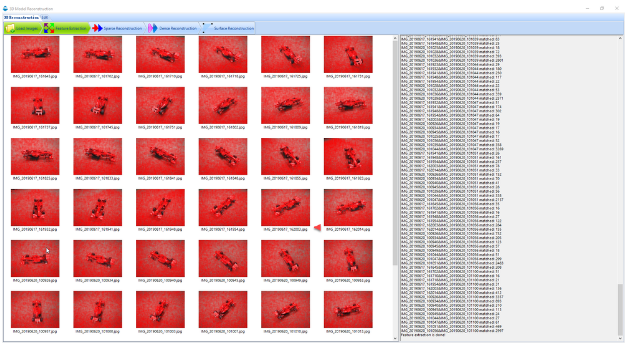

图5 图像加载到EDM 3D重构软件

2.特征提取

根据三角测量原理,使用两张相应的照片来确定测试对象的深度。15°间隔有助于获得连续图像之间的最优重叠,从而进一步提高图像匹配。

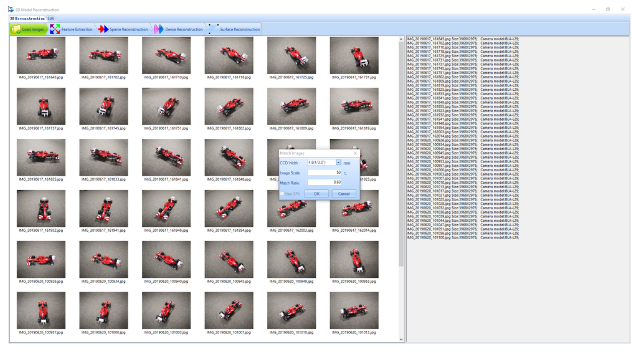

图6 特征提取过程的参数设置

CCD的尺寸由照片的像素数量和相机的焦距决定。更高的像素和更大的CCD尺寸意味着更好的照片分辨率。图像比例尺基本上是指如果对照片进行重新缩放以完成图像匹配过程。默认的匹配比0.6应该足以获得图像之间的良好匹配。这在良好的图像匹配和快速的特征提取过程之间取得了很好的平衡。

图7 特征提取过程截图

3.稀疏点和密集点重构

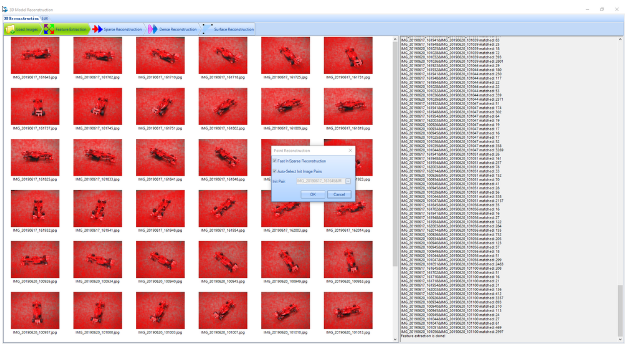

从图像中提取关键特征有助于建立测试结构的稀疏点模型,这是一个快速和粗略的模型创建过程。软件可以为重叠点模型筹够自动选择初始图像对。

图8 重构过程的设置

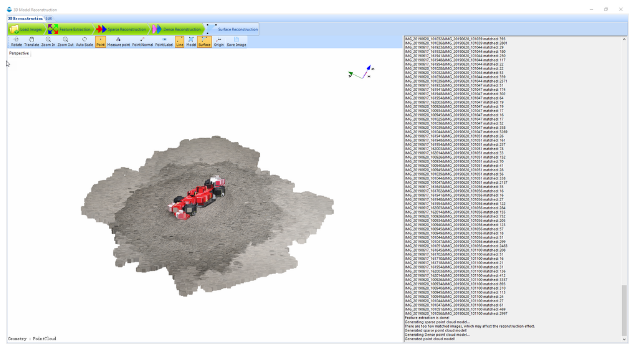

利用特征提取和稀疏点重构信息生成密集点三维模型。

图10 密集点模型屏幕截图

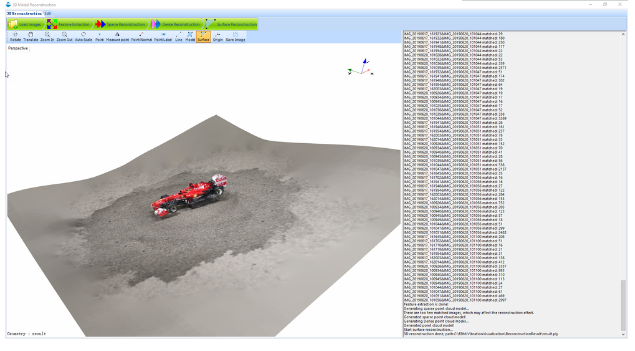

4. 面重构

在面重构阶段,通过自动连接密集点模型中的所有点,得到一个完整的三维模型。

图11 面重构过程屏幕截图

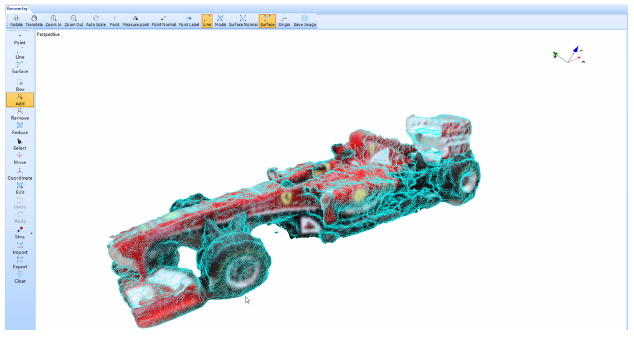

5.几何编辑

一旦三维模型呈现几何编辑器中,软件中的各种功能可以用来修剪和修改三维模型的某些部分,以提高几何模型的美观。一个典型的操作是移除赛车模型的底板,如下面的截图所示。得到的模型可以导出为.vvm格式,然后导入到EDM Model、VCS或DSA软件用于振动可视化应用程序。

图12 最终的3D模型

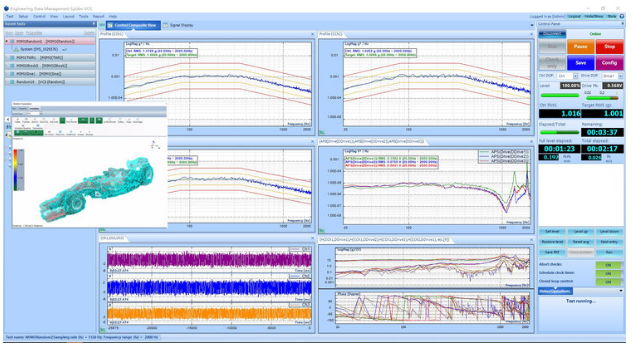

所构建的三维模型用于实时(在线ODS)显示测试结构在测量过程中的振动,或在所有测量运行完成后显示结构振动(时域和频域)。这将在下一节中详细讨论。

图13 重构3D模型过程概述

利用所建立的三维模型,可以在振动试验和分析过程中,或振动数据保存和记录后进行振动可视化。将传感器安装在测试结构上的不同测量点后,进行振动测试。将传感器在测量点获得的数据用于动态的三维模型。对实测数据进行全局插补,计算未测点在整个结构中的变形。振动可视化提供了测试结构在这些点上的动画。

当三维模型可用时,来自信号的数据可用于结构的瞬时变形。通过振动可视化和等高线图的信息,用户知道测试件的哪一部分变形更大或更小,从而可以优化传感器的位置。同样,这一信息也可用于改变激励位置,以获得能产生最佳响应的位置。这些信息还可以用于通过降低测试量级来修改测试项目的控制谱,以防止对结构的任何损坏。

图14 测试结构工作挠度形状的实时振动可视化

在线振动可视化功能可以使用来自输入通道的块数据或RMS数据来动画显示测试结构在这些传感器位置上所经历的变形。块数据用于被测结构的振动可视化的瞬时显示。当传感器的块数据被用来可视化测试物体的振动时,动画每40毫秒更新一次。块选项更新过快,测试结构的振动可视化可能无法达到最大或最小变形。RMS选项显示每个时间块的RMS数据,有助于观察测试结构变形的最大或最小位置。