如何进行白车身模态分析实验?

第一步、电动葫芦可升降车身悬挂高度,合适的起吊高度可使激振器直接放在试验场地地面上,省去了垫高激振器的工装。

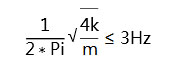

第二步、对于小汽车白身车而言,第一阶弹性模态一般在30Hz左右,考虑刚体模态小于第一阶弹性模态的1/10,因而弹簧的刚度要求如下:

弹簧可在五金店购买,根据车身的重量进行购买(告诉店主吊多重的车身)。

第三步、可调吊具见下图:

第四步、由于白车身模态试验至少要2个激振器,因而配套的功放也至少要2个,对于满负荷的MB功放而言,需要15A的电流,因此,试验使用的电源插线板的电流应大于或等于30A。另外,插线板上三孔插头个数不少于4个(1个数采、1个笔记本、2个功放)。

第五步、力传感器的底座很难保证试验过程中始终不脱掉,因此,需多次在激振位置处粘贴AB胶,可先用裁纸刀去掉之前的AB胶,然后用砂纸打磨平整。

第六步、对于PCB 356A16、356A26、356A25等型号的三向加速度传感器而言,配套的六边形传感器底座为19mm,因而需要19mm的开口扳手拆卸粘贴后的底座。锐达代购PCB传感器,需要可联系客服

第七步、标识见下图

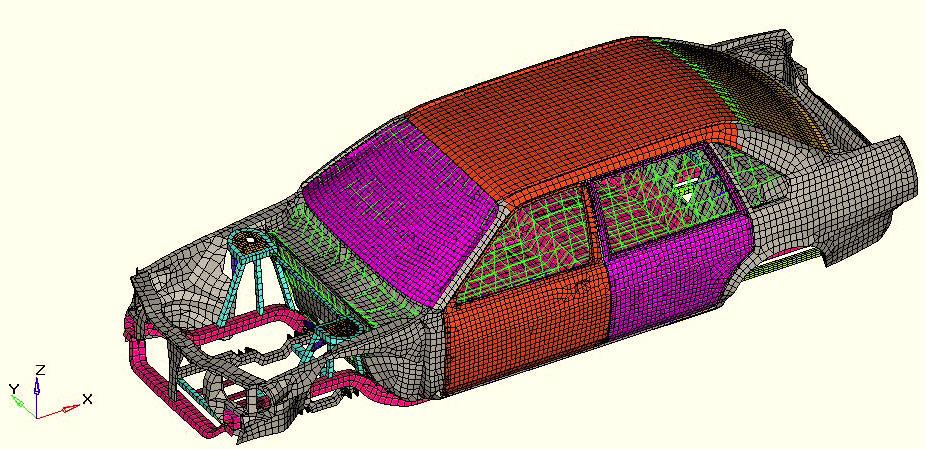

1.测点分布

在汽车领域定义的直角坐标系方向为:x方向为车身方向;y方向为车身横向;z方向为垂直方向,如下图所示。

将车身平放在试验场地地面上,以车身方向的对称线作为Y=0的平面(XZ平面),测点按此平面成对称分布。以地面作为XY平面(Z=0),以车头作为YZ平面(X=0)。测点平均间距约30cm。

沿横向方向,车顶可划分5个测点,车底可划分7个测点。测点分布尽量不要分布在簿弱的面板上(由于振型值是矢量,局部测点的振型值过大,会导致整体其他测点的振型值相对过小)。如车顶前后两端的测点离边线的距离稍远一点,车轮位置的测点稍往里靠。

在确定测点位置时,先不要编号,等全部测点确定完毕后,再统一编号,确定测点时按车身方向尽量成对称分布。编号的顺序从车头开始(X=0的平面),沿+X方向,先左后右,先下后上的原则进行,先编完同一X值平面,再到下一截面。这样做的目的是方便测量各个测点的坐标值用于建立几何模型,尽量减少测点坐标的测量,提高效率。由于对称分布,同一X值截面,X的值只需测量一次即可;Y轴测量对称两测点的距离除以2即可。在没有3D模型的情况下,几何模型只能通过测量各个测点的坐标的方式来进行建立。

2.几何建模

当将整个车身建成一个组件时,建议在输入一定数量(如30个)的测点坐标之后,先进行连线操作,不然输入的测点过多,会导致分不清哪些点需要与哪些点相连。太多的测点会引起视角上的混乱。

3.传感器选型

激振器推力杆上的传感器尽量选择阻抗头,这样方便进行互易性检查。不需要额外再粘贴加速度传感器。

相对而言,激励器法进行白车身模态试验,测点的加速度响应不会超过2g,因此,可选用PCB 356A16型三向加速度传感器。如果该型号传感器不够,可混用356A26、356A25等型号的三向加速度传感器。

4.通道数

按2个激振器算,需要2个阻抗头,占掉了4个通道。而每个测点要用一个三向加速度传感器,则需要3个通道。因此,通道数不少于40通道,效率会较高。此时,2个阻抗头,12个三向加速度传感器,刚好40通道。如果通道更多,相应的传感器也足够,从效率角度出发,则应全部用上,会大大提高工作效率。

5.测量顺序

由于要移动传感器,这样给系统带来了附加质量的影响(系统变成为了时变系统),因此,为了防止局部附件质量过大,传感器按车身4个角点均匀分布。如12个三向传感器,则可每个角点按车身方向对称布置3个传感器。这样附加质量较均匀的分布到整个车身上,不会引起局部附加质量明显。

对已测量的测点,需要进行标识。由于测点较多,不标识已测量的测点会引起分不清测点是否已测量。

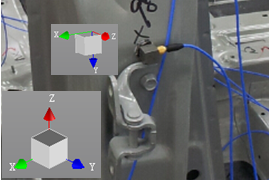

6.测量方向

传感器按XYZ顺序从小到大接入到数采的通道中,每个测点的测量方向根据粘贴传感器的方向进行确定,如传感器的X方向此时测量的是整体坐标系的哪个方向。一定要弄清楚所有测点的方向,不然会引起振型错误。如下图,B柱上的传感器的+X方向为背离出线方向,传感器的XYZ方向如图中传感器附近的方向如示,整体方向如左下角坐标方向所示,那么传感器的XYZ方向测量的整体坐标方向为(+X、-Z、+Y)。

测量时,粘贴传感器尽量与上一次的方式一致,这样避免在软件中再次修改测点的测量方向。粘贴传感器时尽量使传感器的方向与整体坐标一致,这样避免调整测点的转角。当测点坐标与整体坐标平面有夹角时,可通过调整相应测点的3个平面的转角使该测点的欧拉角与粘贴时的传感器方向保持一致。

每测量一批测点,需要在测量前对该批次的测点ID和方向进行修改。

7.测量参数

如没有特殊要求,一般可设带宽为102.4Hz,频率分辨率为0.1Hz。采用猝发随机信号作为激励信号,猝发时间可设为50%。如果结构是线性系统,平均次数可少些;如果结构具有轻微的非线性,可加大平均次数。一般平均30次左右。

由于猝发随机信号满足FFT变换要求,不需要加窗。

FRF和相干是必须要测量的,建议测量时保存时域信号,这样方便检查时域信号。

8.激励力大小

激励力的大小由两级控制,一级为激励信号的电压量级,另一级为功放的增益。为了有效地激励出关心的所有模态,激励能量应尽量大。激励信号的电压量级可首先设定为3V,然后调节功放增益。按以下原则进行设置:调大信号的电压量级和增益,激励力都不再增大为止;或者看到车身出现明显的刚体位移为止。一般激励力约为60N左右,供参考。

9.互易性检查

将力传感器安装在激励位置附近的车架上,激励方向沿+Z方向,先开1#激振器,测量2#位置的加速度响应;然后开2#激励器,测量1#位置的加速度响应。然后对比二者的FRF,看重合度。如果重合度高,则说明结构是线性结构,平均次数可减少;重合度差,说明结构具有非线性,平均次数应加大。

10.激励位置

为了使激励能量均匀的分布到整个车身上,激励位置可选左前轮和右后轮附近或者右前轮和左后轮附近。激励位置刚度要大一些,这样能量再能传遍整个结构。另一方面,至少有一个激振器要进行倾角激励,或者两个激振器都倾角激励。

11.其他检查

其他检查包括相干检查、激振力不相关检查、模态数据一致性检查等。

激励力不相关检查主要通过PCA分析得到,如果激励力相关,则2个激振器与一个激振器的作用是相同的了。

每测量完一批测点之后,应立即对该批次的测点分方向进行检查,看是否有异样的FRF,如果出现异样,则需要重新测量该批次。如果正常,则移动传感器到下一批次。

测量开始前需要对通道连接、测点的方向进行检查,以防出错。

测量完毕后,首先不要删除所有的测试设备,应先对数据进行全面的检查,包括是否有丢失测点,是否有过载的测点等。

12.模态测试软件的选择

使用美国晶钻公司研发的模态测试分析软件EDM Modal,即实验模态分析系统(EMA),它可以直接采集测试数据,生成模态振型图。

14.其他事项

导线两端都需要编号。

试验过程中,严重触碰车身或踩踏试验导线。

移动和粘贴传感器的动作力度要小,以免引起车身运动过大,导致力传感器与结构脱开。