试验设置及过程

试验零件如图1所示。此零件为泛亚汽车技术中心有限公司某型汽车底盘上的支架类零件。结构比较复杂,有加强筋、空腔结构。汽车零件结构一般是应该放在与零件工作位置相同的边界条件上进行模态试验,这里按照客户要求,将其按照自有边界条件进行测试。如图1所示,将试件放置于软海绵上模拟自由边界条件。

对该试件采用锤击法来进行模态数据采集。将测点1固定为响应点,其余点为激励点,用力锤逐一在激励点敲击,由COCO80完成模态数据采集。

这里设置COCO80的分析频率为2.56KHz(COCO80里可直接设置分析频率),平均次数为4次,对激励和响应信号加力-指数窗,并设置手动触发模式。值得一提的是,COCO80由于其良好的动态范围,无需像某些传统数据采集硬件那样需要调整激励信号的量级范围,省却了麻烦的步骤,并可以随时改变触发的量级大小。对试件进行一次敲击,采集系统由激励信号触发,按照规定的参数进行数据采集过程,得到的时域波形数据和频响函数数据如图2和图3所示,通过观察这两个窗口中的结果判断试验数据是否可以接受。主要的标准是时域波形中激励信号不能存在多个极大值,响应信号具有良好地衰减,不存在泄露的情况,频响函数较为平滑,在需要分析的频段内,相干函数没有很大的衰减。通过观察图2和图3,判定所得结果可以接受。点击COCO80触发窗口中的“接受”按钮,进行下一次的敲击。当达到该测点的平均次数后,选择下一测点进行试验,如图4所示。在图4所示步骤中,可以编辑测试点的号码及方向,这为试验提供了很大的灵活性。

模态数据的存储是在试验开始之前预先设定的,如图5所示。选择需要保存的信号种类及文件名,数据会在完成测点平均次数的锤击试验后自动保存在内置的存储卡上,测点的编码和方向跟随当前试验的设定而变动。

对于一般模态软件,手动输入坐标点的位置的作法比较常见。但是对于本试验中如此复杂的零件,难以获得精确的几何尺寸。Me’scopeVES模态分析软件的一个优势在于可以直接从Pro/E等CAD软件中直接获得试件的几何尺寸(见图6),并可以采用在面上加测试点的方式,将测试点直接加到导入的几何模型中(见图7),这无疑给了测试工程师一个良好的建模环境,增加了效率和准确性。

另外对于测试方向,由于零件几何形状十分复杂,以XYZ坐标形式来描述测试轴几乎不可能。Me’scopeVES软件提供了一个功能,手动旋转单个或一组测试点(同时)的测试轴。如图8中看到的,所有测试点的方向均为z轴,在操作Me’scopeVES时,所有测试点的z轴被旋转至指定的方向,即测试点所在平面的法向。

在COCO80的数据管理软件EDM中,COCO80得到的频响函数数据可以转化为uff格式,在Me’scopeVES中读取,并将测点和方向的信息一并读取。

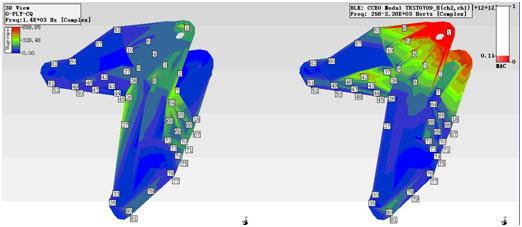

Me’scopeVES软件具有优良的模态分析功能和简单的分析界面。将COCO80之前模态数据采集过程得到的频响函数数据导入Me’scopeVES工程文件的Datablock中,通过模态指示函数的计算和拟合、共振峰值频率的计算以及留数的计算得到共振频率、阻尼和振型数据文件。变换不同的振型文件将可以观察在不同共振频率下的结构振型,如图9所示。在显示振型的同时,Me’scopeVES还可以通过移动数据窗口的游标显示指定频率下的结构振型,与某阶振型进行对比,同时给出MAC值(见图10),方便用户判断所得模态结果的正确性,所有模态的MAC矩阵如图11所示。通过观察图11,认为所得到的模态结果比较可信。

需要指出的是,Me’scopeVES软件在模态分析的操作上是及其简便的,通过对各个传递函数的模态指示函数的计算得到曲线拟合点的位置,然后进行曲线拟合得到频率和阻尼,进而得到模态振型。在得到上述模态参数之后,Me’scopeVES软件还提供了多输入多输出建模仿真功能(MIMO modeling &simulation)、结构动力学修改(Structural Dynamics Modification)、与有限元网格结果结合进行试验有限元分析(Expeimental FEA)及有限元模型更新(FEA Model updating)。借助于之前精准的模态试验结果,Me’scopeVES软件可以有效地开展这些更具工程价值的分析工作。

结论

采用COCO80和Me’scopeVES结合进行模态试验的做法,既发挥COCO80灵巧轻便的特性,又包含了Me’scopeVES在试验建模上的简便性和模态分析功能的完备性。该方案完全满足模态分析的需要,并能在一些工程性的需求上,给出独特地解决方案,这些将为测试工作带来很高的效率。